Global enerji krizleri ve yükselen fosil yakıt fiyatları, tüm endüstri tiplerinde olduğu gibi ısı enerjisini en çok kullanan çimento fabrikalarında da verimlilik kontrolünü en önemli konu haline getirmiştir.

Global enerji krizleri ve yükselen fosil yakıt fiyatları, tüm endüstri tiplerinde olduğu gibi ısı enerjisini en çok kullanan çimento fabrikalarında da verimlilik kontrolünü en önemli konu haline getirmiştir.

1400 °C sıcaklıklara kadar ulaşması gereken çimento fırınlarında; petrokok, kömür ve son yıllarda atık malzemeler yakıt olarak kullanılmaktadır. Özellikle atık yakılması durumlarında, fırın içerisinde homojen sıcaklık dağılımının sağlanması, yanma verimliliğiyle doğrudan bağlantılı olmaktadır.

Fırınlarda yanma verimliliğinin kontrolü ve klinker kalitesi belirlemenin en öncül yöntemlerinden biri, fırın intikal noktasında sürekli olarak karbonmonoksitin, azot oksitin ve karbondioksitin izlenmesidir. Fırın intikal sistemine ek olarak, intikal noktasının bir üst basamağı olan 4. ve 5. Siklonlarda günümüzde verimlilik ölçümü için CO, NO ve O2 parametreleri kontrol altında tutulmalıdır.

Bu ölçüm noktalarının fiziki ve kimyevi şartları, ölçüm cihazlarının dayanımı ve sürekliliği için çok ağırdır. 1000-1100 santigrat derecelere kadar yükselen sıcaklıkların yanı sıra, çok yüksek miktarda toz (500-1000 g/m3) ve ekipmanlara zarar verebilecek seviyede korozif (SO2, SO3, NO2, CO…) içermektedir.

Siklonlarda yapılmak istenen ölçümler, prosesteki fiziksel ve kimyasal olumsuzluklardan kaynaklı sekteye uğramış ve istenen seviyede ölçüm sürekliliği sağlanamamıştır. Uzun süre yapılan araştırmalar sonrasında, çimento fırını intikal noktası gaz analizinde kullanılan su soğutmalı büyük problar, bu uygulamada kullanılmıştır. Ancak hem ilk yatırım maliyeti, hem de büyük yapısı gereği istenen verimlilik alınamamış ve birçok fabrikada bu uygulamadan da vazgeçilmiştir.

Yaptığımız saha değerlendirmeleri, 50'yi aşkın fabrikadan topladığımız veriler sonucunda ilk yatırım ve işletme maliyeti daha uygun bir çözüm ile sektöre destek sağlanmıştır. Bu proseste kullanılacak olan ekstraktif (gazı dışarı alarak örnekleme yapan) sistemlerde, numuneyi almakla birlikte, yüksek korozif bileşen ve nem içeren numune gazı şartlandırmakta önem arz etmektedir.

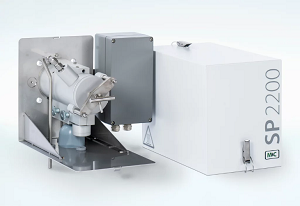

M&C TechGroup firmasının bu uygulama için özel olarak ürettiği SP2200-Z çimento prosesine özel ısıtmalı numune alma probunda, çimento siklonları özel olarak üretilmiştir. Tasarımı ve kullanılan malzeme kalitesi, yüksek toz ve korozif etkilere dayanıklı yapı sunmaktadır.

Prob içerisinde farklı şekilde çalışan 2 adet geri üfleme sistemi mevcuttur. (back purging)

Bu geri üfleme sistemlerinden biri prob içerisindeki filtreyi içten dışa temizlerken, ikincil geri üfleme ise filtre yüzeyinde türbülanslı bir akış yaratarak gerekli temizlik işlemlerini yapmaktadır. Ayrıca 1 micron ile 100 micron arasında değişen partikül çapları nedeniyle, iç içe geçmiş çift yüzeyli metal filtre kullanmaktadır. Bu sayede büyük partiküller üst yüzeyde tutulur, küçük partiküller ise filtrenin iç yüzeyinde kalacaktır.

Bu probla birlikte siklonların içerisindeki yüksek sıcaklıkta çalışabilecek özel sondalar kullanılmaktadır. Eski sistemlerde kullanılan, ekstra maliyet ve işletme problemleri yaratabilen su soğutmalı sondalar yerine, yeni nesil yüksek sıcaklık ve korozif gaza dayanıklı Kanthal, Inconel gibi materyaller ile güvenli örnekleme sunulmaktadır.

Örnekleme sonrasında yüksek korozif gaz ve su buharı etkilerinin analiz cihazlarına zarar vermesini engellemek amacıyla, özel tip soğutucular ile gaz şartlandırılmalıdır. Özellikle yüksek SO2 ve SO3'ün, numune gaz içerisindeki su buharı ile birleşmesi sonucunda oluşan asit, tüm metal yüzeylerde deformasyon oluşturmakta ve sistemin sürekliliğini bozmaktadır. Bu kapsamda yapılması gereken en öncelikli işlem, numune gaz içerisinde yer alan su buharı olabildiğince tutarı, çiğlenme noktası sıcaklığı 5°C altına indirmektir. Bu sayede ortam sıcaklığında bulunan analizörde, asit kaynaklı deformasyon en az seviyeye indirilecektir.

Örnekleme sonrasında yüksek korozif gaz ve su buharı etkilerinin analiz cihazlarına zarar vermesini engellemek amacıyla, özel tip soğutucular ile gaz şartlandırılmalıdır. Özellikle yüksek SO2 ve SO3'ün, numune gaz içerisindeki su buharı ile birleşmesi sonucunda oluşan asit, tüm metal yüzeylerde deformasyon oluşturmakta ve sistemin sürekliliğini bozmaktadır. Bu kapsamda yapılması gereken en öncelikli işlem, numune gaz içerisinde yer alan su buharı olabildiğince tutarı, çiğlenme noktası sıcaklığı 5°C altına indirmektir. Bu sayede ortam sıcaklığında bulunan analizörde, asit kaynaklı deformasyon en az seviyeye indirilecektir.

Bu kapsamda yıllardır 1 ya da 2 kanallı +5 °C'ye ayarlanmış soğutucular kullanılmakta ancak yetersiz kalmaktadır. M&C TechGroup firmasının bizlere sunduğu -30°C'ye kadar soğutarak %99.9 seviyesinde su buharını tutan özel yapılı soğutucular, asit kaynaklı oluşabilecek deformasyonu engelleyeceği gibi, sistemin pratik ömrünü de uzatmaktadır.

Set Teknik Emniyet ve Çevre Teknolojileri A.Ş. olarak; Gaz Algılama Sistemleri, Proses Gaz Analiz Sistemleri, Sürekli Emisyon Ölçüm Sistemleri, Endüstriyel İş Güvenliği Ekipmanları ve Yanma Teknolojileri konularında, 2004 yılından bu yana her geçen gün geliştirerek bugüne taşıdığımız satış ve teknik destek tecrübemiz ve tamamı Türkiye ve Avrupa normlarına uyumlu ürünlerimiz ile mühendislik çözümleri sunmaktayız.

Paylaş: