Havada %78 oranında bulunan N2 gazı her ne kadar zararsız ve inert bir gaz olsa da, bu gazın oksijen ile oluşturmuş olduğu azot oksitler hava kirliliğinin artmasına neden olan en öncelikli parametrelerdendir.

Havada %78 oranında bulunan N2 gazı her ne kadar zararsız ve inert bir gaz olsa da, bu gazın oksijen ile oluşturmuş olduğu azot oksitler hava kirliliğinin artmasına neden olan en öncelikli parametrelerdendir.

NOx olarak belirtilen azot oksitler (azot monoksit, azot dioksit ve diazot oksit), fosil yakıtların yakılması esnasında, yüksek sıcaklıkla birlikte ortaya çıkmaktadır. Bu gazlar içerisinde özellikle NO2 (azot dioksit) ve N2O (diazot oksit) hava kalitesi ve sera gazı indeksi hesaplamalarında ön sıralardaki yerini korumaktadır.

Hava kalitesi indeksi hesaplamalarında NO2 gazı, karbonmonoksit (CO), partikül madde (PM10), Ozon(O3) ve kükürtdioksit(SO2) ile birlikte ilk 5 sırada yer almaktadır.

N2O gazı ise sera gazı için yapılan karbon ayak izi hesabında karbondioksite göre 310 kat daha fazla küresel ısınmanın artmasına etken olmaktadır.

Atmosfere salınan çoğu gaz türevi, atmosfer döngüsü gereği bir şekilde geri çevrilmektedir. Havaya salınan azot oksit türevleri, nitrik asit (HNO3) formuna geçerek doğal dönüşümünü tamamlamaktadır. Atmosferdeki nitrik asit, havadaki su buharıyla birleşerek zamanla asit yağmurları ile yüzeye dönüş yapmaktadır. Asit yağmurları; insan, hayvan ve bitkiler dahil olmak üzere tüm canlı yaşamını doğrudan etkilemektedir. Ayrıca nesnelere etkisi sonucu da maddi zararlar meydana gelmektedir.

Hava kirliliğinin artması dolayısıyla azalan hava kalitesi, özellikle çocuklar üzerinde astım ve benzeri solunum sistemi rahatsızlıklarını tetiklemektedir. Dünya Sağlık Örgütü'nün (WHO) yaptığı açıklamalara göre hava kirliliği; doğrudan ya da dolaylı etkileriyle her yıl 600.000 ‘den fazla çocuğun ölümüne, genel popülasyon da ise her 8 ölümden 1'ine neden olmaktadır.

Azot oksitlerin oluşumunun en büyük kaynağı Endüstriyel tesislerdir. Fosil yakıtların yakılması ve bazı üretim proseslerinde (cam ve gübre üretimi gibi) açığa çıkan azot oksitler, yasa ve yönetmeliklerle belirlenmiş sınır değerlere göre atmosfere verilmektedir. Son dönemlerde Avrupa birliğinde gerçekleşen yönetmelik değişikliğiyle azot oksit limit değerleri, endüstri kuruluşuna bağlı olarak %75 oranında azaltılmıştır. Bu değişimlere paralel olarak, ülkemizde de Azot oksit limit değerleri kademeli olarak düşürülmektedir.

Ülkemizdeki çoğu endüstri kuruluşunda Azot oksitler için bir arıtma sistemi mevcut değildir. Yalnızca yeni yapılan tesisler, limit değerlerinin altında emisyon salınımı sağlayamayan tesisler ve yeni yönetmelik değişikliğiyle limit değerlerinde oluşacak revizyonlara istinaden önceden önlem almak isteyen tesisler, bu ve benzeri arıtma/yıkama tesisleri kurmuştur ya da kurmaktadır.

Azot oksit emisyonlarının azaltılması için kullanılan yaygın sistemler; SNCR (seçici katalitik olmayan indirgeme), SCR (seçici katalitik indirgeme) ve Hibrit sistemlerdir.

SNCR ve SCR sistemler, genel olarak Amonyak (NH3)- su veya üre (CO(NH2)2)-su karışımının, yanma odasına reaktif madde olarak uygulanması ve aşağıda belirtilen temel reaksiyonlara istinaden azot oksitlerin tutulması esasını izlemektedir.

NH3 + NOx ⇒ N2 + H2O

CO(NH2)2 + NO ⇒ N2 + CO2 + H2O

Kurulmuş olan sistemin verimli çalıştığının ve emisyonların istenen düzeyde olup olmadığının kontrolü, SNCR/SCR üniteleri sonrası yapılacak olan sürekli ölçümler ile tayin edilmektedir.

Kurulmuş olan sistemin verimli çalıştığının ve emisyonların istenen düzeyde olup olmadığının kontrolü, SNCR/SCR üniteleri sonrası yapılacak olan sürekli ölçümler ile tayin edilmektedir.

Bu analizler temel olarak 3 şekilde yapılmaktadır;

- NOx parametresinin SNCR/SCR ünite çıkışında ölçülmesi,

- NOx parametresinin baca seviyesinde ölçülmesi, (SEÖS)

- NH3 parametresinin SNCR/SCR çıkışında ölçümünü içermektedir.

Sürekli emisyon ölçüm sistemi kurma zorunluluğu olan firmalarda NOx parametresini tebliğe uygun şekilde baca katından takip edilmektedir. Ancak takip kalitesini artırmak için ünite çıkışında da ayrıca azot oksitlerin takibi yapılabilir.

Amonyak, işletme maliyetlerini artıran, pahalı bir kimyasaldır. SNCR/SCR ünitelerinde, tesis faaliyette olduğu sürece amonyak sarfiyatı mevcut olacaktır. Bu sarfiyatın minimuma indirilmesi ve proses içerisinde gereksiz amonyak emisyonunun oluşmaması için, SNCR ünitesi çıkışında sürekli olarak NH3 parametresinin takibi yapılır.

Bu ölçüm için "Sürekli Emisyon Ölçüm Sistemleri" yönetmeliği ve sektörlerdeki zorunluluğu blog yazımızda anlattığımız ekstraktif infrared çeşitleri veya in-situ lazer analizörler yaygın olarak kullanılmaktadır. Genel olarak tepki süresinin kısa olması ve daha az bakım gereksinimi ihtiyacından dolayı in-situ lazer analizörler tercih sebebidir.

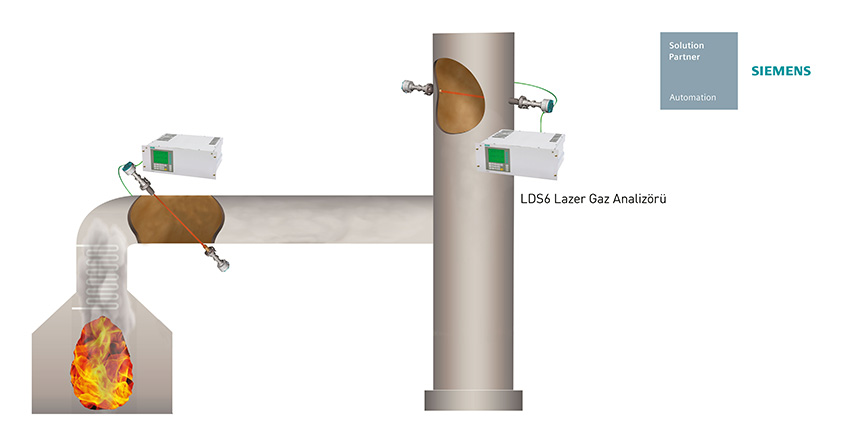

SIEMENS LDS6 GAZ ANALİZÖRÜ PROSES UYGULAMASI

Siemens LDS6 model lazer NH3 analizörü, SNCR çıkışında yüksek verimlilik ve hassasiyetler ile ölçüm sonuçlarını sürekli olarak sunmaktadır. Ekstraktif sistemler gibi noktasal ölçümler almak yerine, montaj yapıldığı tüm kanal eksenindeki amonyak değerini verebilmektedir. Bu sayede alınan ölçüm sonucu daha stabil ve doğru olmaktadır.

Yüksek toz (100g/m3'e kadar) ve sıcaklık (1000°C'ye kadar) içeren bölgelerde etkin olarak çalışabilen LDS6 analizörler, ölçüm yaptığı bölge ve prosese göre

1 …100sn arasındaki tepki süresiyle ölçüm sistemleri içerisinde şüphesiz en hızlı ölçüm sonuçlarını vermektedir.

Bu teknolojide, ekstraktif teknolojilerinin aksine ölçüm aralığının genişlemesi, ölçüm hassasiyetinde azalmalara neden olmamaktadır. Bu sayede geniş ölçüm aralıkları ve yüksek hassasiyeti sayesinde, yüksek ölçüm değerlerini ölçebildiği gibi, 1 ppm gibi çok küçük konsantrasyonları güvenilir bir şekilde analiz edebilmektedir.

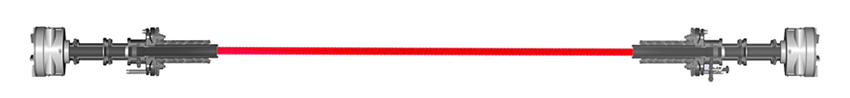

LDS6 model analizör 3 ana parçadan oluşmaktadır. 1 adet elektronik üniteye bağlı 2 adet ölçüm başlığı ile çalışan sistem, tek elektronik üniteye eklenebilen başlıklar sayesinde 3 farklı ölçüm noktasından örnekleme yapabilecek şekilde dizayn edilebilmektedir.

Ölçüm başlıklarına enstrüman hava bağlantısı mevcuttur. Bu hava optik yüzeyleri numune gaz ve toz partiküllerinden uzak tuttuğu gibi, sürekli olarak zero kalibrasyon yaparak, cihazın ölçüm sonuçlarındaki kaymaları ortadan kaldırmaktadır.

Analizör içerisinde ilgili numune gazla ilgili referans bir hücre mevcuttur. Bu hücre sayesinde yüksek toz seviyelerde meydana gelebilecek transmission etkilerine karşı sürekli olarak ölçüm değeri düzeltilmektedir.

EN14181 KGS1 sertifikası sayesinde Sürekli Emisyon Ölçümü içinde kullanılabilir olan LDS6 analizörleriyle NH3 dışında; O2, HCI, HF, CO,CO2 ve H2O parametreleri ayrı ayrı veya birlikte ölçülebilmektedir.

Set Teknik Emniyet ve Çevre Teknolojileri A.Ş. olarak; Gaz Algılama Sistemleri, Proses Gaz Analiz Sistemleri, Sürekli Emisyon Ölçüm Sistemleri, Endüstriyel İş Güvenliği Ekipmanları ve Yanma Teknolojileri konularında, 2004 yılından bu yana her geçen gün geliştirerek bugüne taşıdığımız satış ve teknik destek tecrübemiz ve tamamı Türkiye ve Avrupa normlarına uyumlu ürünlerimiz ile mühendislik çözümleri sunmaktayız.

Endüstriyel sektörlerde; Sürekli emisyon ölçüm sistemleri tebliği kapsamında karbon monoksit, kükürt dioksit, azot oksit ve oksijen gibi parametrelerin takip edilmesini sağlayan sürekli emisyon ölçüm sistemlerini ve prosesin kalitesini artırmak amacıyla yanma verimi, proses kontrolü, gaz saflık tespiti vb. proses gaz analiz sistemlerini mühendislik çözümlerimiz ile Siemens çözüm ortağı olarak sunmaktayız.

Endüstriyel sektörlerde; Sürekli emisyon ölçüm sistemleri tebliği kapsamında karbon monoksit, kükürt dioksit, azot oksit ve oksijen gibi parametrelerin takip edilmesini sağlayan sürekli emisyon ölçüm sistemlerini ve prosesin kalitesini artırmak amacıyla yanma verimi, proses kontrolü, gaz saflık tespiti vb. proses gaz analiz sistemlerini mühendislik çözümlerimiz ile Siemens çözüm ortağı olarak sunmaktayız.

Paylaş: